Modélisation 3D

Processus de modélisation — caches moyeux et logo Audi

On m'avait demandé de créer des caches moyeux pour 8 jantes en aluminium pour une Audi S3, car ils n'étaient pas livrés avec. La vidéo ci‑dessous montre la création des caches moyeux et de l’intégration du logo d'Audi dans Fusion 360, depuis l'esquisse jusqu'à l'export pour impression.

Remarques techniques

- Logiciel : Fusion 360.

- Objectifs : créer des caches moyeux personnalisables pour jante alu.

- Principales opérations : modélisation de deux tailles de cache avec le logo Audi et préparation d'export pour impression 3D.

Commentaire : Cette séquence montre mon flux de travail. J'ai modélisé deux caches de taille différente car certaines jantes nécessitaient des caches plus petits. Ensuite, j'ai modélisé le logo d'Audi. Grâce à la modélisation 3D, j'ai pu prendre des mesures précises et créer des prototypes en plastique.

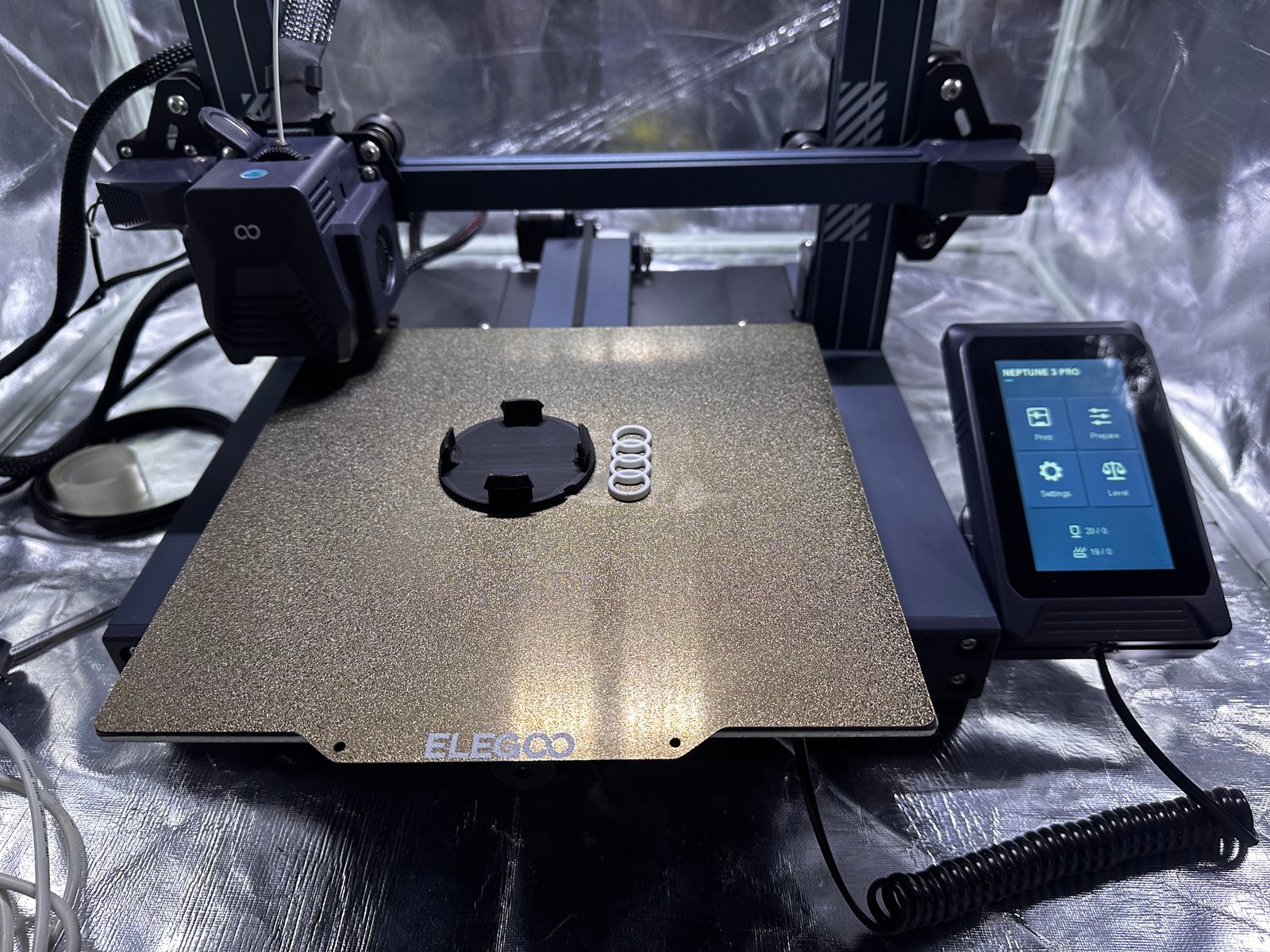

Commentaire : Pièce imprimée après validation du modèle. J'ai utilisé du plastique de type PLA (standard dans l'impression 3D). L'imprimante chauffe la tête d'impression à 210°C et le plateau d'impression à 50°C. La tête d'impression va déposer plusieurs couches de plastique les unes au-dessus des autres jusqu'à donner la forme finale attendue.

Commentaire : Le résultat est plutôt probant et le client est satisfait. J'ai collé le logo avec une colle spéciale sur le cache moyeu imprimé en 3D. La dernière chose à faire est de voir si cette solution est suffisamment robuste pour tenir dans le temps.

Conclusion

Ce mini projet m'a permis de faire des tests dans la modélisation 3D afin de compléter mes futurs gros projets (réalisation d'un jeu vidéo en 3D). Il est clair qu'il me manque encore de l'expérience dans ce domaine mais c'est un bon point de départ. Dans le futur, je pense me former sur de la simulation (forces exercées, résistance sur le produit final) pour compléter la fiabilité de mes prototypes.